Изготовление керамической плитки в домашних условиях. Подбор материалов

Изготовление керамической плитки в домашних условиях. Подбор материалов

Для начала следует разобраться в технологии изготовления. Итак, как же делают керамическую плитку? По сути вся керамика изготавливается схожим методом. За основу берется пластичная глиняная масса, из которой формируется кафель нужной формы, а затем подвергается дальнейшей обработке.

Технология производства керамической плитки заключается в следующем:

- Подготовка сырья . Выбор подходящего типа глины, подмешивание дополнительной шихты и выдерживание влажной массы.

- Изготовление сырца . Так называется заготовка из сырой глины. Для перехода к следующему этапу сырец нужно как следует просушить.

- Бисквитный обжиг. Это первичная термообработка. При высокой температуре частички минералов сплавляются между собой, образуя прочное керамическое изделие, называемое терракотой.

- Декорирование. Здесь либо производиться нанесение лака или эмали на прогрунтованную поверхность, либо глазури с дальнейшим обжигом для получения глянцевой майолики.

Чтобы сделать хорошую плитку своими руками, каждый этап процесса следует рассмотреть более подробно.

Изготовление любой керамической плитки своими руками в домашних условиях начинается с подбора сырья. В качестве основного компонента выступает, конечно же, глина. При этом стоит учитывать, что различают множество сортов этого материала:

При выборе глины под кафель также необходимо учитывать степень её пластичности. Самой пластичной является жирная глина, которой можно придать абсолютно любую форму. Тощей называется непластичная хрупкая глина, которая ломается при определенном воздействии на неё. Лучше всего выбрать средний тип.

Можно взять жирный материал и разбавить его песком, шамотом или пемзой. Это также позволит сделать глину менее тугоплавкой и предотвратит её разрывание при обжиге.

Глина — основной компонент плитки

Следует различать также такие виды глинистых пород, как :

- Каолин . Отличается белым цветом, используется для изготовления фаянса и фарфора. Также используется при производстве бумаги и в косметологии.

- Цементная. Из неё делают цементные смеси.

- Кирпичная . Отличается легкоплавкостью, из неё изготавливают кирпичную продукцию.

- Огнеупорная. Тугоплавкий сорт, выдерживающий температуру до 1580 градусов.

- Кислоупорная . Не взаимодействуют с большинством химических соединений. Является сырьем для производства химиостойкой посуды и форм для химической промышленности.

- Формовочная . Пластичный огнеупорный сорт, применяется в металлургической промышленности.

- Бентонитовая. Характерное отличие – отбеливающие свойства.

Облицовочная плитка должна быть прочной, поэтому для дополнительного укрепления иногда используется армирующая сетка. Для придания оттенка терракоте используются натуральные пигменты, представляющие собой минеральные окислы. Некоторые виды глины уже содержат их в своем составе, о чем свидетельствует характерный оттенок сырья.

Глина для изготовления керамической плитки. Сырье для производства керамики

Сырье для производства керамики условно делят в керамической промышленности на три группы: пластичные материалы, отощающие материалы и плавни.

1. Сырье для производства керамических материалов:

1. Пластичные материалы

2. Отощающие добавки

3. Плавни

Пластичные материалы

Основным сырьем для большинства керамических материалов являются глины. Глина это землистая горная порода которая состоит в основном из глинистых минералов, таких как каолинит (Al2O3 · 2SiO2 · 2H2O), монмориллонит (Al2O3 · 4SiO2 · nH2O), иллита (K2O· MgO · 4Al2O3 · 7SiO2 ·H2O) и различных примесей.

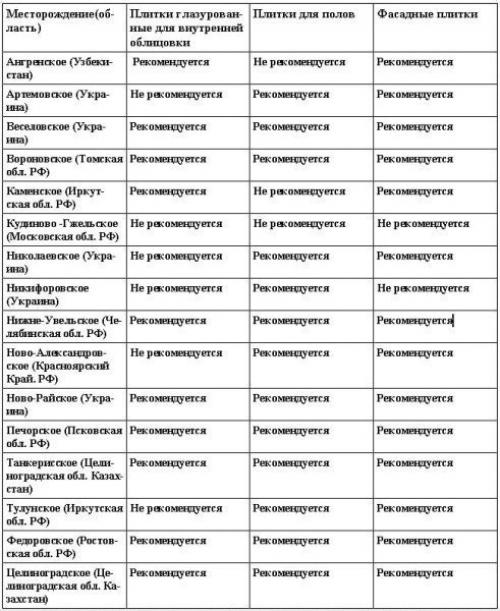

Все глинообразующие минералы являются водными алюмосиликатными и при затворении с водой образуют тесто, способное формоваться. Глины рекомендуемые для производства керамических плиток приведены в таблицу-1.

Таблица-1. Перечень основных месторождений глин для производства керамических плиток

Запесоченность глин существенно снижает качество керамических материалов. Пластичность глины можно оценить количеством воды необходимой для получения удобоформуемой массы из определенного количества глины. Как правило высокопластичные глины имеют большую усадку при сушке, которое объясняется высокой водопотребностью.

Запесоченность глин существенно снижает качество керамических материалов. Пластичность глины можно оценить количеством воды необходимой для получения удобоформуемой массы из определенного количества глины. Как правило высокопластичные глины имеют большую усадку при сушке, которое объясняется высокой водопотребностью.

Пластичностью глины называют ее свойство образовывать при затворении водой тесто, которое под действием внешних усилий способно принимать заданную форму без образования трещин и разрывов и сохранять эту форму при последующей сушке и обжиге.

Пластичность глины характеризуют числом пластичности П=wt-wp, где wt и wp -значения влажности , которые соответствуют пределу текучести и пределу раскатывания глиняного жгута,%. По пластичности глины разделяют на высокопластичные (П>25), среднепластичные (П=15…25), умереннопластичные (П=7…15), малопластичные (П

Для производства керамических изделий обычно применяют умереннопластичные глины с числом пластичности П=7…15. Глины малопластичные формуются плохо, а высокопластичные как правило растрескиваются при сушке и требуют введения отощающих добавок. В производстве обжиговых материалов наряду с глинами используются диатомиты, сланцы, трепелы, сланцы, и другие.

Так в производстве легкого кирпича и изделий применяют диатомиты и трепелы , а для получения пористых заполнителей -вспучивающиеся глины, вермикулит, перлит . На многих керамических заводах отсутствует сырье, пригодное в естественном виде для изготовления соответствующих изделий.

Такое сырье требует введения добавок. Так, добавляя к пластичным глинам отощающие добавки до 6… 10 % (песок, шлак, шамот и др.), можно уменьшить усадку глины при сушке и обжиге. Большое влияние на связующую способность глин и их усадку оказывают фракции меньше 0,001 мм.

Чем больше содержание глинистых частиц, тем выше пластичность. Пластичность можно повысить добавлением высокопластичных глин, а также введением поверхностно-активных веществ —сульфитно-дрожжевой бражки (СДБ) и др. Понизить пластичность можно добавлением непластичных материалов, называемых отощителями, — кварцевого песка, шамота, шлака, древесных опилок, крошки угля.

Глины, содержащие повышенное количество глинистых фракций, обладают более высокой связностью, и, наоборот, глины с небольшим содержанием глинистых частиц имеют малую связ ность. С увеличением содержания песчаных и пылевидных фракций понижается связующая способность глины. Это свойство глины имеет большое значение при формовании изделий.

Связующая способность глины характеризуется возможностью связывать частицы непластичных материалов (песка, шамота и др.) и образовывать при высыхании достаточно прочное изделие заданной формы.

Усадкой называют уменьшение линейных размеров и объема при сушке образца (воздушная усадка) и обжиге (огневая усадка). Воздушная усадка происходит при испарении воды из сырца в процессе его сушки. Для различных глин линейная воздушная усадка колеблется от 2…3 до 10… 12% в зависимости от содержания тонких фракций.

Огневая усадка происходит из-за того, что в процессе обжига легкоплавкие составляющие глины расплавляются и частицы глины в местах их контакта сближаются. Огневая усадка в зависимости от состава глин бывает 2…8%. Полная усадка равна алгебраической сумме воз душной и огневой усадок, она колеблется в пределах 5…18%. Это свойство глин учитывают при изготовлении изделий необ ходимых размеров.

Характерным свойством глин является их способность превращаться при обжиге в камневидную массу. В начальный период повышения температуры начинает испаряться механически примешанная вода, затем выгорают органические примеси, а при нагревании до 550…800°С происходит дегидратация глинистых минералов и глина утрачивает свою пластичность.

Скорость сушки увлажненной ( пластичной глины) определяется скоростью миграции воды от центра к поверхности, внутри глиняной массы а не скоростью испарения воды с увлажненных поверхностей отформованной массы. Глина является водонепроницаемым материалом, поэтому продвижение влаги через всю толщу глиняной массы затрудняется и поэтому скорость сушки замедляется.

Чем больше частиц глинистых минералов содержаться в глине , тем выше водопотребность такой глины и больше она набухает. Следовательно, такая глина дает большую усадку а скорость сушки замедляется. Такие глины принято называть жирными. Тощие глины содержат по сравнению с жирными больше песчаных частиц и меньше глинистых минералов. У таких глин (у тощих глин) водопотребность меньше, характеризуются они пониженными формовочными свойствами, небольшой усадкой и меньшим набуханием а также быстрее сушиться.

Поэтому для достижения оптимального состава сырьевой массы необходимой для производства керамики смесь должна легко сушиться и хорошо формоваться. Для получения оптимальных составов глинистых и песчаных частиц в жирных сортов глины добавляют отощающие добавки.

Очень важным свойством глины является спекаемость, то есть способность переходить в камневидное не размокаемое в воде состояние при обжиге.В процессе обжига при температуре от 900… 1200°С последовательно в глине начинают протекать разные химические реакции и физико-химические процессы, которые приводят к полному изменению ее структуры. а именно:

1. К удалению химически связанной воды ( при температуре 500…600° С).

2. К разложению обезвоженной глины на оксиды А12О3и SiO2,( при температуре 800…900°С).

3. Образуются новые тугоплавкие и водостойкие минералы при температуре нагрева до 1000… 1200° С, такие как силлиманита А12О3• SiO2и муллита ЗА12О3• 2SiO2.

4. Образование некоторого количества расплава при температуре 900… 1200° С, из легкоплавких материалов глины.

За счет эффекта склеивания твердых частиц глины в образовавшемся расплаве образуется прочное камневидное тело. при этом происходит уменьшение объема образовавшегося нового вида материала за счет сил поверхностного натяжения этого расплава, которое называется огневой усадкой. в зависимости от вида глин огневая усадка может составлять от 2…6 %. По мимо огневой усадкой существует также и полная усадка.Полная усадка представляет сумму огневой и воздушной усадки и может быть в пределах от 6…18 %. Учитывают полную усадку как правило при формовании сырцовых заготовок которые служат для получения керамических изделий с заданными размерами.

Огнеупорность глин это свойство выдерживать действие высоких температур без значительных разрушений и деформаций. Глины бывают различными по составу и значит в процессе обжига используются разные температурные диапазоны, а полученные в результате обжига керамические изделия имеют различные огнеупорные свойства.

По такому признаку глины принято разделять на легкоплавкие, тугоплавкие и огнеупорные. В легкоплавких глинах содержаться большое количество примесей и плавятся они при температуре ниже 1350° С. Из легкоплавких глин изготовляют кирпичи, стеновые камни а также глиняную черепицу. Тугоплавкие глины содержат как правило незначительное количество примесей и плавятся при температуре 1350° С…1850° С.

Применяют такие глины как правило для изготовления канализационных труб, облицовочных керамических изделий, лицевого кирпича и др. Огнеупорные глины почти не содержат в своем составе примесей, а температура плавления достигает 1580° С и выше. Используются для приготовления огнеупорных материалов и изделий.

Отощающие добавки

Отощающие добавки вводят в сырьевую смесь для снижения усадочных деформаций, а также для увеличения скорости обжига керамических изделий.В качестве отощающих добавок используют шамот, кварцевый песок, тальк, золы ТЭЦ и гранулированные шлаки. Наиболее эффективными отощающими добавками являются шлаки. состав которых близок к волластониту, например шлаки химического производства.

Образующиеся в результате взаимодействия ортофосфата кальция с углеродом и кремнеземом шлаки используют на ряде предприятий в комбинации с глинами в количестве до 50…55 % (Волгоградский керамический завод, Шахтинский керамический комбинат, Ташкентский комбинат стройматериалов). При вводе этих шлаков в составы плиточных масс снижаются усадка и водопоглощение, повышаются морозостойкость и механическая прочность плиток.

Температура обжига облицовочных плиток из масс, в состав которых вводят эти шлаки, резко снижается. Утельный обжиг производится при 850…870 °С, а глазурный -при 830…840°С.

Плавни

Плавнями называют добавки, которые взаимодействуют во время обжига с основной керамической массой и образуют в результате этого более легкоплавкие смеси. В качестве плавней в керамической промышленности применяют стеклобой, нифелинсиенит, перлит, мел. доломит и другие материалы.

Порообразующие добавки служат для снижения плотности керамических материалов и теплопроводности. В качестве порообразующих добавок в формовочную смесь вводят молотый мел, доломит и другие материалы которые способны при обжиге диссоциировать с выделением газа, например CO2 и выгорать (древесные опилки, угольный порошок и другие). Как правило такие добавки одновременно являются и отощающими.

Изготовление керамической плитки ручной работы. Этапы изготовления керамики

Технология производства керамической плитки своими руками состоит из следующих этапов:

- Берётся глина средней пластичности, засыпается в ёмкость и заливается водой. После нескольких дней замачивания, глина перемешивается и разминается. Затем через мелкое сито, материал перетирается в другую ёмкость и после чего масса распределяется на старые газеты или тряпку слоем в 10-15 мм. По достижению глиной нужной густоты, её перемешивают и убирают в полиэтиленовый пакет.

- Подготовленный таким образом материал укладывается в формы и уплотняется, сделать это нужно так, чтобы уровень формовочной массы совпадал с краями формы, для чего излишки материала срезаются ножом или резаком.

Наиболее качественные формы делают из полиуретана, изделия получаются достаточно ровные с одинаковыми параметрами.

Изготовление сырца

- Далее технология изготовления керамической плитки своими руками, переходит в этап предварительной просушки. Длится он до приобретения массой более светлого оттенка и зависит этот период от температуры окружающей среды и влажности. В результате получается плитка–сырец. Если что-то у вас пошло не так, то на этой стадии можно ещё исправить ситуацию, для чего испорченный полуфабрикат замачивается водой, и процедуру формовки начинают сначала.

- Процесс обжига плитки сырца наиболее технологичный этап, ведь полуфабрикат нужно подвергнуть воздействию высокой температуры порядка 1000-1200 градусов, для чего потребуется специальное оборудование. Чтобы сделать керамическую плитку своими руками можно ограничиться температурой и в 850-900 градусов, которая достигается в электрической муфельной печи. Технология производства допускает это, при условии наличия в составе глиняной массы пемзы, которая спекается при указанной температуре. Такой первичный обжиг называется бисквитным за некоторое сходство в полученной мелкопористой структуре заготовки, после выпаривания из неё воды. Керамическая заготовка при этом уже приобрела необходимую твёрдость и прочность. Называется такое изделие терракотой.